Знакомство с карбоновой пленкой

Желание иметь прекрасное оформление, не нежелание отдавать за относительно хрупкую красоту большую сумму вполне резонно. Поэтому вскоре после углепластика на рынке появилась карбоновая пленка — альтернатива, которая, наоборот, доступна всем. Внешне она практически неотличима от дорогого оригинала, но может быть прозрачной, с характерным рисунком, или цветной. Эта имитация состоит из 3 слоев.

- Клеевая основа. Это основа для материала, ее задача — обеспечивать максимально качественное сцепление с оклеиваемыми поверхностями.

- Декоративный слой. Это практически полная имитация настоящего карбона. У бюджетных образцов разницу в материалах не понять визуально. Дорогие пленки под карбон способны «обмануть» даже при тактильном контакте.

- Защитное покрытие. Оно предохраняет изделие практически от всех механических повреждений, от грязи, осадков.

Поскольку спрос на этот чудо-материал неуклонно растет, на рынке регулярно появляются новые производители. Не вся «новоприбывшая» продукция имеет высокое качество, однако есть фирмы, успевшие создать себе безупречную репутацию. К ним можно с полным правом отнести Hexis, Suntek, 3M, Eclat, Graphjet.

Основы изделий под карбон

Изучение карбоновой пленки на этом не заканчивается, так как в роли ее основы может выступать или винил, или полиуретан. Выбор полимера важен: тип основы влияет на качества (толщину, надежность) материала и на его стоимость.

- Поливинилхлорид. Средняя толщина покрытия — 100 микрон. Этот полимер отличается невысокой ценой, но обратная сторона «медали» — его недолговечность. Виниловое покрытие может относительно быстро выгореть на солнце. К тому же не исключено его пожелтение из-за частого контакта с противогололедными реагентами. Этот материал прочен, но если все же поверхность была повреждена, переклеивать придется весь элемент. Плюс — быстрое схватывание, не требующее времени на просушку. Средний срок службы «винило-карбона» составляет 3 года.

- Полиуретан. Эти карбоновые изделия новинки, так как «классика» — обычная прозрачная антигравийная защита из ПУ. Толщина таких пленок — от 150 до 300 микрон. Многие уже знакомы с этим материалом, широко применяемым в строительстве. Пленка на полиуретановой основе прочна, в том числе из-за большей толщины. Такие изделия максимально стойки к ультрафиолету, а также к различным механическим повреждениям (даже острыми предметами), поэтому прослужат как минимум 5 лет, максимум — 10. Недостаток у ПУ есть: это высокая цена продукции из-за сложности технологии изготовления. Если сравнивать эти изделия с винилом, то полиуретановая карбоновая пленка обойдется в 4-5 раз дороже.

Еще один минус полиуретана — необходимость оклеивать автомобиль целиком. Этот материал способен пропускать ультрафиолетовое излучение, поэтому изменение цвета лакокрасочного покрытия будет очень заметно, особенно после снятия пленки.

Для чего используется карбоновая пленка?

Из настоящего карбона изготавливается только определенный набор элементов. Для спортивных, гоночных болидов производят большое количество кузовных деталей, для машин в массовом сегменте карбон используют для создания спойлеров, обвесов и декоративных элементов салонов.

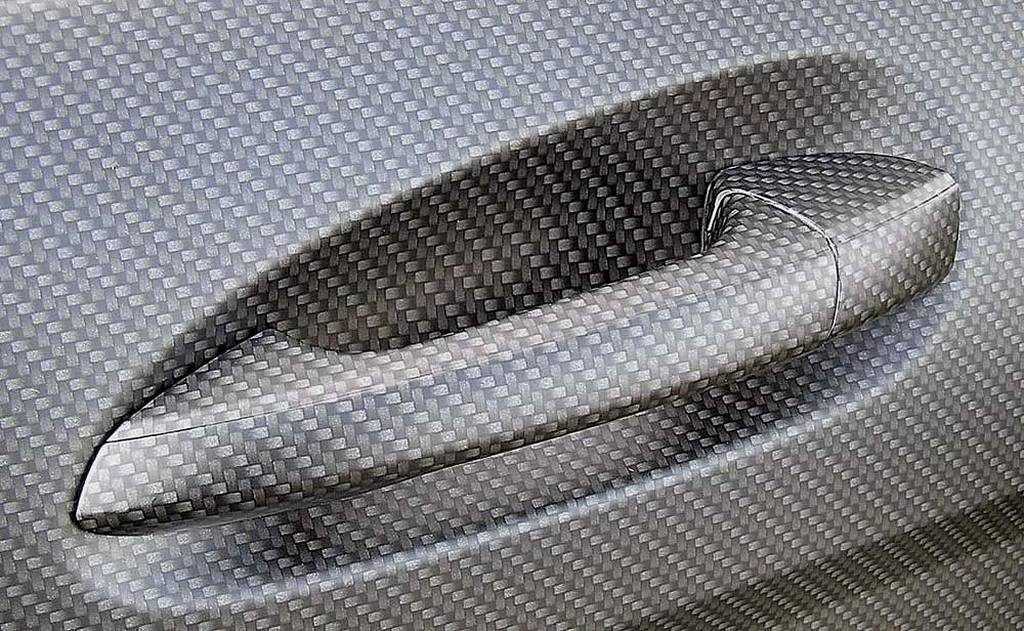

Карбоновая пленка в этом случае более универсальна. Ее можно наклеивать на любую часть автомобиля — на кузов, на пластиковые элементы, в том числе и в салоне. Чаще всего автолюбители используют пленку для защиты:

- дверных ручек и пластика зеркал заднего вида;

- дверей, капота, крыши;

- крышки багажника.

Большинство автомобилистов не забывают оклеить самый «тяжело эксплуатируемый» элемент в салоне — «многострадальную» торпеду.

Отдельные виды материалов

Существует много разновидностей арамидных тканей, отличающихся строением волокон, типом плетения нитей, плотностью, дополнительными свойствами. Остановимся на самых распространенных.

Кевлар

Арамидные волокна используются для изготовления спецодежды.

Арамидные волокна используются для изготовления спецодежды.

Первый арамидный волокнистый продукт сделали в Америке в 1964 году. Разработчик – компания DuPont. Ткань назвали кевлар. Волокна использовали для производства шин, бронежилетов, проводов, касок. Из кевлара шили очень прочные рабочие перчатки, которые повредить было невозможно. Ткань хорошо переносит кратковременные термические нагрузки. Если кевлар нагревается без перерыва долго (более 60 часов), то термопрочность может снизиться вдвое.

Тварон

Тварон делают в компании Тейджин Арамид, производства которой расположены в Нидерландах, Японии. По качеству ткань аналогична кевлару. Легкий вес, высокая упругость, прочность, инертность к химическим реагентам, диэлектрическая и термическая устойчивость делают тварон уникальным.

СВМ

В 1970 году в СССР был произведен синтетический высокопрочный материал, который так и назвали, СВМ. В последующем идея получила развитие в России. Более совершенная форма СВМ – это русар и армос. Новая модификация технологии позволила повысить прочность тканей. Как свидетельствует название, используют их в основном для пошива одежды, обмундирования военным.

Номекс

Первой мета-арамидной тканью стал номекс, произведенный в 1961 году в Америке компанией DuPont. Он эластичен, может выдерживать большие термические нагрузки. Прочность номекса немного ниже, чем у кевлара, а стойкость к изгибанию в 3 раза больше. Номекс обугливается при температуре 370°С, до этого значения температуры не расплавляется. Применяют ткань для пошива специальной одежды, защищающей от действия высоких температур.

Арселон

Во времена СССР в 70-е годы на территории Белоруссии запустили производство отечественного аналога номекса – арселона. Производство работает в Белоруссии поныне. Волокна выдерживают длительную нагрузку 250°С, кратковременную — 400°С. Арселон – легкий, инертный, эластичный материал, из которого делают одежду пожарникам, металлургам, сварщикам. Арселоном обивают салоны самолетов и железнодорожных вагонов.

Кермель

Во второй половине прошлого века во Франции начали производить арамидную ткань кермель. Материя мягкая, удобная, приятная на теле, прочно окрашена в яркий цвет. Из кермели делают нательный трикотаж, шьют спецодежду для рабочих горячих производств.

Этапы нанесения карбоновой пленки

При нанесении важно действовать по схеме. Процесс проходит в несколько этапов, которые стоит соблюдать для получения положительного результата:

- Подготовка инвентаря и покупка пленки. Цена напрямую зависит от качества и производителя. Лучше приобретать проверенные марки, информацию о них можно получить в интернете или от пользователей.

- Очищение и обезжиривание поверхности автомобиля.

- Вырезание макета по контурам, оставляя края с запасом.

- Отклеивание защитного слоя и приклеивание пленки к деталям, с разглаживанием ракелем.

- Устранение дефектов с помощью горячей воздушной струи от фена.

- При использовании мокрого метода после наклеивания поверхность нужно оставить на 20 минут и дать высохнуть.

- Закрепление краев и удаление лишней пленки с помощью ножниц.

- Натирание поверхности салфеткой из микрофибры. Она снимает отпечатки и другие следы без повреждений, придает материалу блеск.

По окончании процесса на капоте еще остаются пузыри. Но карбон пленка на авто имеет свои преимущества – эти изъяны почти незаметны и самостоятельно исчезают через несколько недель через микроканалы. Соблюдение технологии дает гарантию положительного результата.

Материал удилища

От материала удилища зависит очень многое, от цены и веса, до способности вываживания трофея, чувствительности, жесткости подсечки и количества сходов.

На данный момент в качестве популярных материалов наиболее распространены карбон, фибергласс, и их комбинации, называемые композитом. Разберем поподробнее:

- Карбон , он же углепластик, углеволокно, карбонопластик и так далее. Это материал, сделанный из углеродных нитей, сотканных в полотно и залитых полимером. У карбона целый ворох достоинств, среди которых легкий вес, упругость и прочность, но к сожалению низкая цена не входит в этот список. Карбоновые удилища отличаются крайне низким весом: при длине 8 метров, удилище может весить всего 150-200 грамм, что сравнимо с весом мобильного телефона. Еще карбон отлично передает любые колебания в руку, и помогает почувствовать нюансы игры приманки или самые осторожные поклевки. Карбон – однозначно лучший материал для спиннинговых и кастинговых удилищ.

- Фибергласс , или по другому, стекловолокно и стеклопластик. Схожий с углеволокном материал, за тем исключением, что в полотне используются кварцевые нити. Основные качества стекловолокна – гибкость и прочность на разрыв и изгиб. Удилища из этого материала получаются невероятно прочными, что особенно ценится в трофейной морской и океанической рыбалке. Цена за практичность – большой вес и низкая чувствительность бланка. Зато такие удилища самые доступные и дешевые.

- Композиты – это большая группа как материалов, так и конструкционных решений. Например это может быть карбон на подложке из кевларовой ткани, или простая стекловолоконная вклейка в углепластиковый бланк. В каждом конкретном случае производитель может подразумевать что-то свое, но справедливым будет утверждение что композиты объединяют достоинства разных материалов, минимизируя их недостатки. Композитные удилища располагаются в среднем ценовом секторе, и обладают хорошей универсальностью.

В качестве материала для первого удилища для новичка обычно рекомендуют фибергласс или композит, потому что углепластик гораздо дороже, достаточно капризен в уходе, и в неопытных руках довольно хрупок.

Углеродное волокно-производство

Столь высокую стоимость углеродного волокна обуславливает сложность и энергоемкость процесса его получения. Смысл процесса состоит в поэтапной чистке углеродосодержащих нитей от ненужных атомов, оставляя в конце процесса до 99% углерода в объеме нити.

УВ получают путем термического разложения (пиролизом) исходных нитей: гидратоцеллюлозных, полиакрилонитрильных (ПАН). Так же нефтяных или каменноугольных пеков. В настоящее время, промышленное значение имеет производство УВ на базе вискозы или ПАН.

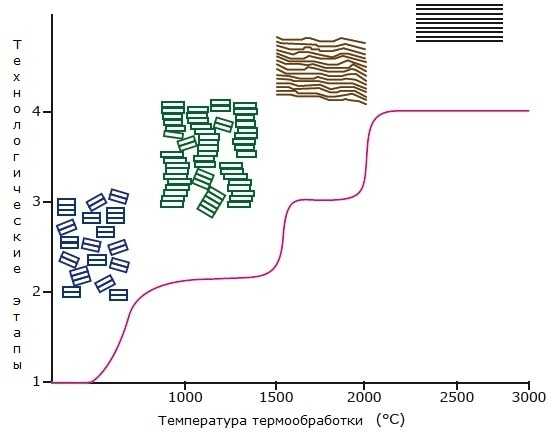

Процесс получения УВ на основе ПАН

Следует заметить, что химический состав и структура УВ зависит от состава исходного сырья.

В первую очередь, полиакриловые жгуты подвергают окислению, проводя термическую обработку на воздухе при температуре около 200 °С.

Окисленный ПАН так же представляет интерес в некоторых сферах производства как термостойкий и трудно горючий материал.

После окисления, полотно проходит через печи карбонизации (около 1500 °С) и графитизации (около 3000 °С). На этой стадии удаляются остатки водорода и гетероатомов, происходит образование двойных связей между атомами углерода. Процессы карбонизации и графитизации проводятся в инертной среде.

В завершении процесса карбонизации (в некоторых случаях стадия графитизации может исключаться) жгут имеет готовый химический состав и структуру, но проходит еще ряд этапов для повешения адгезии с матрицей:

— обработка поверхности. Поверхность карбонового полотна вследствие данной реакции становится «шероховатой». Обнажая атомы углерода и создавая свободные функциональные группы способные к ионному обмену.

— нанесение ПАВ (поверхностно активное вещество). Оно же, так называемое аппретирование. В качестве аппрета чаще наносятся эпоксидные смолы без отвердителя. Аппрет защищает от истирания в процессе хранения, транспортировки и текстильной переработки. Вытесняет из пор влагу и воздух.

Этап сушки после нанесения аппрета является завершающим этапом, после которого жгуты наматываются на бобины (обычно массой до 8 кг).

Кованый углерод:

Forged Carbon (кованый углерод) один из типов карбона, Lamborghini разработала композит из углеродного волокна, который впервые был использован в Lamborghini Sesto Elemento. В отличие от обычных материалов из углепластика, Forged Carbon основан не на длинных, а на укороченных и прессованных пластиковых волокнах. Структура Forged Carbon очень похожа на камуфляж .

Феррари или льняной карбон:

Это карбон, который по структуре напоминает полотно — Canvas (полотняное переплетение 1 × 1), которое является ближайшей доступной углеродной тканой структурой. Пересечение систем нитей создает узор шахматной доски. Эта углеродная структура в основном используется в автомобилях Ferrari.

Состав и свойства ткани

Сегодня понятие «карбоновая ткань» включает в себя все композитные полотна, несущая основа которых образована углеводородными волокнами. Их прекурсорами являются полиакрилонитрил, вискоза и синтетическая смола (как правило, эпоксидная или полиэфирная), используемая в качестве связующего материала.

Тонкие нити углерода трудно порвать, они выдерживают даже очень сильное натяжение, но их достаточно легко сломать. Именно поэтому углеродные волокна используются, в основном, только в виде полотна. Внешний вид этой ткани обычно зависит от линейной плотности пряжи и выбранного типа переплетения. Самые распространенные виды переплетения — саржа, атлас и полотняное. Пряжа из углеродных волокон также может быть связанной или плетеной.

Помимо термостойкости, карбон отличается:

Исключительной прочностью

Легкостью

Стойкостью к воздействию большинства химических агентов и даже радиации

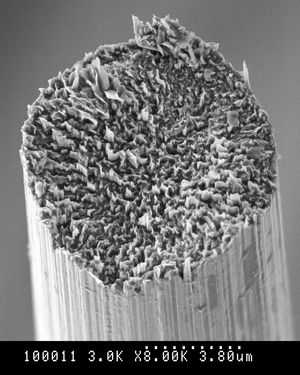

Как делают карбоновые нити

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением, полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, то есть практически их обугливанием. Вот так выглядит под микроскопом углеродная нить после обугливания.

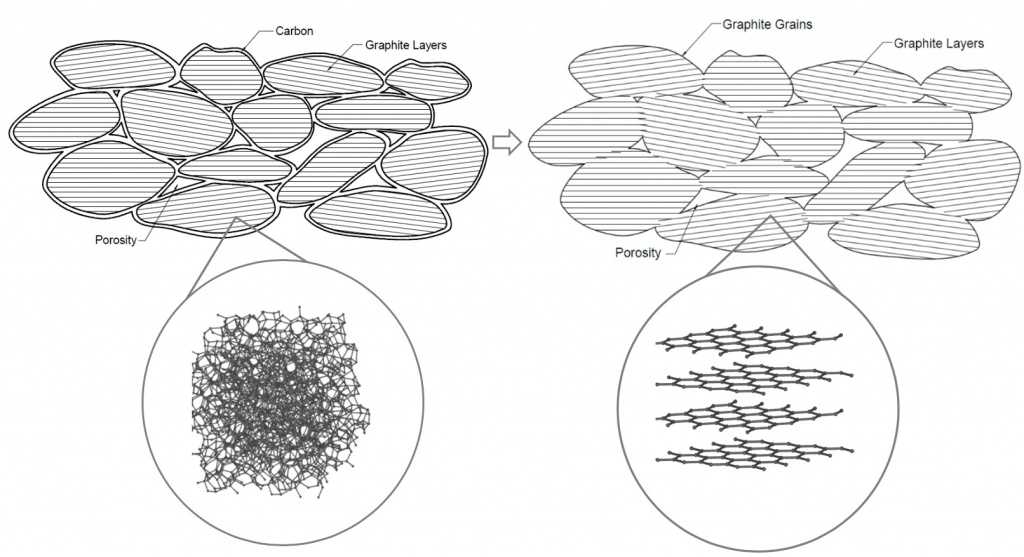

После окисления проходит карбонизация — нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Вы слышали про углепластик или карбон?

Углепластик, или карбон (от англ. carbon), — это современный, легкий, но очень прочный материал, применяемый в аэрокосмической отрасли, и незаменимый во многих отраслях промышленности (производство спортивного инвентаря, медицинского оборудования, автомобилестроение и так далее). Благодаря возможности его переработки и технологии производства карбоновые детали могут иметь различную форму и габаритные размеры.

На стадии проектирования (расчета на прочность композитов) задаются параметры будущего материала, и за счет определенной ориентации волокон в полимерной матрице, например, в эпоксидной смоле, достигается оптимальное соотношение веса и прочности. Карбон используется в тех изделиях, где его отношения веса к прочности имеет существенное значение. Это в свою очередь повышает экономическую выгоду, потому что при сочетании в себе множества достоинств данный материал стоит недешево, что связано с особенностями технологии его производства и немалой долей ручного труда, непосредственно в процессе изготовления деталей из карбона. Некоторые изделия из углепластика нелегко массово производить и поэтому такое производство обходится очень дорого. Если бы можно было сказать, что углеродное волокно имеет какие-либо недостатки, это были бы издержки производства.

Этот материал стал настолько популярен, что существует не мало других синтетических материалов, которые имитируют настоящее углеволокно. Тем не менее, имитации часто представляют собой только пластик, выполненный в виде структуры углеродного волокна или различные пленки. Carbon Composites использует только высококачественные углеткани.

Как получают углеродное волокно ?

Углеродные волокна изготавливаются путем термической обработки тончайших нитей углерода с последующей карбонизацией (т. е. нагрев в азотной среде) и графитизацией (т. е. насыщение углеродом для повышения прочности). Углеродные ткани (углеткани) получают путем плетения нитей или лент.

А то, что обычно называют углепластик или карбон, представляет собой материал, состоящий из углеродных тканей, лент, волокон, и при соединении с полимерной матрицей (эпоксидной смолой или другими полимерами) под действием тепла, давления и/или в вакууме образуется композитный материал, который является одновременно прочным и легким. Это делает его особенным.

Изделия из карбона от компании Carbon Composites

В последние годы производство изделий из углепластика заметно выросло, и во многих отраслях всё активнее применяется этот по-настоящему уникальный материал. Покупателям компании Carbon Composites доступны изделия из карбона на заказ, выполненные из композитных материалов, максимально подходящих под выбранный проект. Вы можете заказать карбоновые детали высокого качества, обладающие всеми преимуществами данного материала и изготовленные в строгом соответствии с технологией

Немаловажное преимущество изготовления изделий карбона на заказ — в том, что они могут формоваться как единое целое, что позволяет избежать появления слабых мест в конструкции (которые неизбежно возникают в металлических конструкциях из-за формирования изгибов и соединений). Карбон позволяет создавать цельные изделия, в которых нагрузка равномерно распределяется по всей площади

А поверхность из многочисленных нитей в составе углепластика очень красиво переливается на свету.

Используйте все преимущества углепластика (карбона) — материала будущего — заказывая продукцию в компании Carbon Composites.

Достоинства удилищ

Достоинством таких удилищ является их значительно более низкий вес в сравнении со стеклопластиковыми, как правило, меньший диаметр, гибкость и чувствительность. Если выпускаемые раньше мировыми фирмами удилища имели массу 220—240 г, то современное удилище «Харди Графит карбон» при длине 2,45 м весит всего 64 г. Но производство графитового удилища предусматривает использование, как минимум, 4 процентов связующего вещества от общей массы, обычно стеклопластика. Поэтому наиболее легкие из них и особо ценимые многими рыболовами за дальность и точность заброса содержат 96 процентов графита.

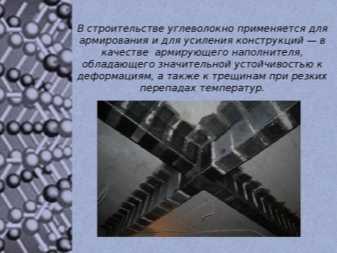

Где применяется?

Основное направление применения – усиление железобетонных конструкций. Укладывается волокно на те участки конструкции, на которые приходится наибольшее напряжение.

Какие основания для усиления строительных конструкций можно выделить:

- физическое старение объекта, фактический износ материала и отдельных элементов конструкции (плит перекрытия, колонн и т. д.);

- такое повреждение бетонной конструкции, которое снизило ее несущую способность;

- перепланировка помещения, при которой в несущие конструктивные узлы вносятся коррективы;

- ситуации, когда поступает запрос на увеличение этажности зданий;

- усиление конструкций, продиктованное аварийной ситуацией и ее срочным разрешением;

- грунтовые подвижки.

Но не только с железобетоном так удачно взаимодействует углеволокно. То же относится и к металлоконструкциям, обладающим родственным к углеродному волокну модулем прочности и упругости. Можно работать и с каменными конструкциями, например столбами, стенами домов из кирпича.

Деревянные балки перекрытия тоже нужно усиливать, если состояние балочной системы требует вмешательства, если несущая способность очевидно снижена.

С этим читают

Углеволокно — материал будущего в строительстве

В статье изложена информация об углеволокне, его особенностях, свойствах и характеристиках. Мы расскажем об истории его создания, а также озвучим познавательные факты. Вы узнаете, как применить углеволокно в быту и строительстве, а также, как своими силами отремонтировать пластик.

Изделия из тканей, волокон, шнуров и лент, выполненных из современных углеводородов, успешно конкурируют по всем эксплуатационным показателям с привычными нам изделиями из стали и бетона. При этом они имеют в десятки, а порой и в сотни раз меньшую толщину и вес. Как можно объяснить человеку с устоявшимися взглядами тот факт, что пропитанный отвердевшей смолой холст толщиной всего 3 мм прочнее по всем показателям, чем техническая фанера 15 мм? Только опытным и демонстративным путём.

Номенклатура изделий из карбонового волокна

карбоновые ткани

Главным изделием из высокомодульного волокна карбона является углеродная (карбоновая) ткань толщиной 1,6 – 5,0 мм, имеющая структуру плетеного полотняного переплетения плотностью от 520 до 560 г/м².

Карбоновые ткани, обладатели нулевого коэффициента линейного расширения, имеют высокую стойкость к деформациям и коррозии.

Характеристиками стандартных углеродных тканей являются:

содержание углерода, разрывная нагрузка (МПа), модуль упругости (Гпа), удлинение, линейная плотность.

Параметрами карбоновых тканей являются:

- ширина полотна 1000-2000мм

- содержание углерода 98,5%

- плотность 100-640 г/м2

- толщина 0,25-0,30 мм.

Кроме карбоновых тканей основными изделиями высокомодульного волокна являются ленты и шнуры.

Различают следующие виды плетения тканей карбоновых, которые в определенной мере влияют на подвижность изделия:

- полотняное переплетение, созданное по принципу переплетения каждой нити основы с уточной нитью 1/1, создавая лучшую прочность и подвижность ткани

- сатиновое переплетение, при котором одна нить утка переплетает 4-5 нитей основы, уменьшая возможность сильного изгиба ткани

- саржевое переплетение, у которого количество нитей основы перекрыто таким же количеством нитей утка.

Примером возможности саржевого переплетения является разноцветная карбоновая ткань. Карбоновую ткань разноцветную успешно используют при создании кевларовой одежды и вещей, отличающихся гигроскопичностью и способностью к воздухообмену. Кевлар из технических нитей с различной плотностью и структурой уже вошел в обиход авто и военной индустрии, потеснив стеклохолст и сталь.

Преимущества карбона ярко выражены в изделиях из карбонизированного углепластика.

изделия из карбонизированного волокна

Номенклатура изделий из карбонизированного волокна более расширена и представлена:

- углеродной тканью карбонизированной RK-300 (заменитель стеклоткани)

- тканью с односторонним алюминиевым покрытием RK-300AF (улучшенные свойства за счет термоэкрана позволяют использовать карбон в качестве теплоизоляционного обмоточного материала)

- углеродными конструкционными тканями 1k, 3k, 6k, 12k, 24k, 48k

- карбонизированными лентами и шнурами.

Тканый холст из карбонового или карбонизированного волокна отлично выполняет функции армирования, независимо от типа наполнителя.

Кроме того, с использованием карбонизированных волокон изготавливают экраны, поглощающие ЭМИ, термопары и электроды, а также радиотехнические изделия.

производство бассейнов с карбоновым усилением

При производстве бассейнов с усилением из карбона в технологию вводят этап добавления в керамический слой карбоновое усиление, древесную бальсу и вспененный каучук. Основанием создания двойного каркаса чаши бассейнов с карбоновым усилением послужили построенные эпюры нагрузки и допустимые напряжения на материал.

Сделаем, вывод, что набирающая обороты популярность использования карбонового волокна в перспективе сможет вытеснить с рынка армирующие материалы.

Плюсы и минусы

К плюсам карбоновых тканей стоит отнести такие качества:

- легкость;

- высокая прочность и устойчивость к механическим воздействиям;

- термостойкость;

- безвредны для здоровья;

- способность снижать вибрации;

- устойчивость к коррозии;

- гидрофобность;

- высокий предел упругости;

- эстетичность;

- невосприимчивость к биологическим вредителям (грибки, плесень);

- долговечность;

- малая осыпаемость;

- ряд защитных свойств.

Из недостатков стоит отметить такие:

- невозможность повторного использования;

- чувствительность к точечным воздействиям (ударам);

- сложность ремонта и утилизации;

- в тканях, контактирующих с металлами, требуется введение стекловолокна;

- поверхности, не обработанные эмалью или лаком, склонны к выгоранию на солнце;

- высокая стоимость.

Что такое карбон и карбоновая пленка?

Чтобы разобраться в том, что такое карбоновая пленка, нужно для начала сказать о том, что такое карбон. Важная современная тенденция в современном конструировании автомобилей – замена металлических сплавов на композитные материалы. Одним из таких передовых композитов является карбон. Этот материал получают, прессуя углеродное (карбоновое) волокно с эпоксидными смолами.

Карбон обладает высокой прочностью и привлекательным внешним видом. Его «фирменная особенность» — уникальная текстура, которую образует переплетение углеродистых нитей. Карбон нашел широкое применение в тюнинге автомобилей, однако детали, выполненные из этого композита, по карману далеко не всем владельцам автомобилей. Желание придать автомобилю стильный вид, не затрачивая при этом больших денег, привело к появлению имитации – карбоновой пленки.

Этот материал состоит из трех слоев:

- Клеевая основа. Она служит базой для создания материала и обеспечивает плотное сцепление с лакокрасочным покрытием автомобиля.

- Декоративный слой. Он имитирует текстуру карбона визуально и (у дорогих разновидностей) на ощупь.

- Защитное покрытие. Оно защищает декоративный слой от грязи и механических повреждений.

Спрос на этот вид материала для отделки кузова сегодня стремительно растет. Это приводит к появлению на рынке все новых и новых производителей. Далеко не всегда их продукция имеет достойное качество, но несколько компаний завоевало устойчивую положительную репутацию. Это 3M, Eclat, Graphjet.

Характеристики стали 1055 Carbon Steel

Сталь 1055 Carbon steel.

На физические характеристики сильно влияет термическая обработка изделия. Сталь 1055 Carbon Steel может содержать углерода в широком диапазоне. По этой причине твёрдость изделий, также может колебаться от 56 до 64 HRC.

Углеродистая сталь наделяет готовые изделия повышенной ударостойкостью. Такой инструмент можно применять для различного рода грубых работ.

Но следует учесть, что сталь 1055 Carbon Steel ржавеет и со временем покрывается оксидной плёнкой.

Но в отличии от ржавчины этот налёт не оказывает никакого негативного влияния на состояние клинка. На фабрике изделия из сплава покрывают маслом для защиты от ржавчины. Лезвия у углеродистой стали более твёрдые, нежели у нержавеющих сплавов.

4.4

Устойчивость к коррозии

3.6

Твердость

4.6

Ударная вязкость

4.7

Цена

4.8

Форма выпуска

Волокна карбона могут быть как короткими, резаными, так и в виде непрерывных нитей на бобинах. Но, как уже было сказано выше, карбон обладает плохой устойчивостью к изгибу, то углеродное волокно зачастую формируют в полотно,называемое Carbon Fabric. Причем получается оно в виде разнообразных плетений: елочка, рогожка и прочее. Бывает, что волокна просто перехватывают до заливки смолой довольно крупными стежками.Несущей основой чаще всего являются эпоксидные смолы, в которых послойно укладываются волокна карбона. Лист толщиной 1 миллиметр содержит в основном три-четыре таких слоя.

Виды карбоновой пленки

Развитие индустрии предлагает широкий спектр карбоновых пленок. Они классифицируются по свойствам и образуют три группы:

Пленка 2D. Это самый простой вид. На пленку наносят рисунок под карбон. Современные технологии позволяют сделать с легкостью, и эффект полностью отвечает внешним характеристикам первоначального материала. Чтобы рисунок закрепить, его ламинируют. Верхний слой также прибавляет прочности и является защитой. Карбон 2D используют для выделения некоторых деталей авто.

Карбоновая пленка 3D

- Пленка 3D – более дорогостоящий метод покрытия. Пленку делают по специальной методике, она представляет собой трехмерную текстуру. С помощью специального оборудования на пленку наносится углеволокно и резиновые полоски. Такой метод создает эффект рельефа. Визуально образуется цветовой 3D-эффект: поверхность меняет цвет в зависимости от угла обзора. 3D-карбон не только по внешнему виду, но и тактильным ощущениям напоминает настоящий карбон. Это самый популярный вид тюнинга на сегодня.

- Пленка 4D. Технологии не стоят на месте, и 4 года назад на рынке появился новый вид тюнинга. 4D-технология создает усиленный визуальный эффект, отличить такую пленку от настоящего карбона сможет только опытный специалист. Методика нанесения похожа на ЗD, однако волокна наносятся не полосками, а полусферами. Таким образом, уливается эффект и на ощупь винил не отличается от первоначального материала.

Пленка 4D – наиболее дорогостоящий вариант.

Чтобы сделать карбон, используют несколько способов

Выше мы рассмотрели, как делают карбоновые нити, а также поговорили о вариантах плетения, которые нужны, чтобы создать из них полотно. Дальше из карбона нужно сделать готовую объёмную деталь для современного автомобиля, велосипеда и так далее. Для этого используют три способа.

Прессование. Это чуть ли не самый простой способ создать деталь из карбона. В его рамках полотно выкладывают в специальную форму, а потом пропитывают эпоксидной или полиэфирной смолой. После этого лишнюю пропитку попросту вытесняют чем-то вроде пресса или используют для этого вакуумные машины. Когда смола застывает, получается необходимая деталь. Смола в этом случае должна пройти по дороге полимеризации. Чтобы ускорить этот процесс, можно использовать повышенный температурный режим. На выходе обычно получается полая деталь, которую называют листовым углепластиком.

Формование. Для этого способа работы с углеволокном понадобится макет готового изделия, который также называют матрицей. Её обычно делают из алебастра, гипса или монтажной пены. На неё накладывается пропитанное смолой полотно из карбона, а потом оно прокатывается специальными валиками, чтобы убрать весь воздух между материалом и заготовкой — это может происходить как в холодном состоянии, так и в горячем. После этого, как и в предыдущем случае, нужно дождаться, чтобы смола высохла. Затем готовое изделие можно отделять от заготовки и начинать сначала.

Намотка. Этот вариант работы с карбоновым волокном применяется только для создания труб и других аналогичных деталей. В данном случае оно всё так же пропитывается специальной смолой, а потом наматывается на заготовку соответствующей формы

Важно понимать, что и в этом случае, и в двух других, может быть не один слой волокна, а несколько. Как мы уже отмечали выше, если одновременно использовать карбон разного плетения, можно добиться оптимальных показателей по прочности, упругости и пластичности — это очень важно. Плюс ко всему, указанные операции обычно происходят не вручную, а на заводах в промышленных масштабах

Плюс ко всему, указанные операции обычно происходят не вручную, а на заводах в промышленных масштабах.

Что такое углеродные волокна

Улеволокно (карбон) представляет собой полимерно-композитный материал, в основе которого лежат углеродные нити. Имеет наибольшую популярность среди других пластиков и композитов. Имея четырёх кратную прочность на разрыв, чем у наилучших марок стали, углеволокно намного легче железа (на 75%) и алюминия (на 30%).

Углеродные нити достаточно ломкие и поэтому из них создают эластичное полотно. А добавление полимерных связующих составов позволяет изготавливать углепластик, совершивший революцию во множестве сфер деятельности человека.

Для чего нужен карбон (углеволокно)

Углеродные волокна представляют собой альтернативу традиционным материалам, например, стали, алюминию, стеклопластику и для строительства легких ферм и каркасных конструкций. Они обладают высокой прочностью, надежностью, возможностью настройки, и имеют малый вес.

Углеволокно на данный момент пользуется большим спросом у строителей и ремонтников. Подобная популярность обусловлена высокой прочностью материала

Это качество очень важно при обустройстве внешнего армирования кирпичных, железобетонных и деревянных систем

Конструкция, оклеенная углеволокном, получает дополнительно до 60 % прочности и до 110 % прочности на сжатие. Хоть и выглядит это не достаточно правдоподобно, все проверки по СНиП и ГОСТ это подтверждают. Поэтому, если собираетесь делать ремонт или занимаетесь строительством, можете в серьез подумать об усилении из карбона.

Усиление прочности конструкции позволяет сократить размеры основания. Углеволокно удерживает на себе значительные нагрузки, самое главное, чтобы было, куда его приклеить. Сокращение необходимого материала за счет использования современного карбона является актуальным мероприятием для отдаленных регионов, куда сложно доставить тяжелые строительные материалы.

Помимо этого углеволокно сейчас используют при ремонте несущих элементов из камня. Путем армирования восстанавливаются балки и опоры бетонных мостов. Как правило, используется карбон в промышленности, но может применяться и в частном строительстве, где нагрузки значительно ниже, а значит, запас прочности будет довольно большим.

Достоинства материала

Многие знают о коррозии сборного железобетона, которую вызывает стальная арматура. При использовании сетки из углеродного волокна вместо стальной арматуры результаты получаются превосходными.

- Бетонные стеновые панели можно делать намного тоньше.

- Вес панелей становиться намного легче (до 75%).

- Не требуется дополнительная теплоизоляция потому, что углеволокно не проводит тепло или холод.

- Обладает высокой огнестойкостью.

- Этот новый материал уже используется для производства стеновых сендвич панелей.

Недостатки

Углеродное волокно также имеет недостатки, которые должны быть приняты во внимание при планировании его использования

- Этот материал довольно дорогой по сравнению с аналогами.

- Материал имеет способность отражать электрические волны, что может быть недостатком в некоторых случаях.

- Процесс изготовления композитов более трудоемкий, чем изготовление металла.