Достоинства

В настоящее время процент использования в строительных работах базальтопластиковых прутьев, растет с быстрым темпом. Это неудивительно, если знать, какие преимущества характерны для материала. Коротко расскажем о главных достоинствах, которые высоко ценят профессионалы:

- Высокая, по сравнению с металлическим аналогом, прочность. Как показали проверки, она выдерживает нагрузки на разрыв в 3 раза большие, чем привычные прутья из металла.

- Легкость – выигрыш по весу составляет примерно 4-5 раз.

- Не боится коррозии (о чем уже говорилось выше).

- Отличается малой теплопроводностью, благодаря чему существенно снижается теплопроводность стен зданий, а значит и их теплопотери при эксплуатации.

- Работает в широком диапазоне температур – от -70 до +100 градусов по Цельсию.

- Транспортировка – арматуру малого диаметра можно перевозить в бухтах, даже на легковом автомобиле.

- Температурный коэффициент расширения, такой же как и у бетона. Что не допускает появлению трещин в бетонной конструкции, при изменениях температуры окружающей среды.

- Обеспечивает хорошее сцепление при работе в бетоне.

Поэтому вопросов о том, почему же базальтопластиковая арматура быстро набрала популярность, обычно не возникает.

К сожалению, любой строительный материал имеет не только плюсы, но и минусы

О последних знать особенно важно. Поэтому расскажем коротко и о них

Преимущества и недостатки базальтового материала

В числе основных преимуществ изделия следует выделить:1. Низкая теплопроводность.

Базальтовая вата обладает выдающимися теплоизоляционными свойствами. Теплопроводность изделий на минераловатной основе в два с половиной раза превосходит дерево и в одиннадцать раз керамический кирпич. В сочетании с низким удельным весом это качество ставит базальтовый утеплитель в разряд лучших материалов подобного назначения.2. Устойчивость к воздействию влаги. Выдающиеся гидрофобные свойства материала допускают его использование в различных условиях и на объектах, подверженных влиянию влажной среды. Базальтовый утеплитель почти не впитывает влагу из воздуха и поверхности укрываемого материала. Это дает возможность его применения в подвальных помещениях, банях, внешних сооружениях.3. Звукоизолирующие качества. Базальтовая вата является идеальным решением для создания препятствия на пути посторонних звуков, уличного шума, грохота технологического оборудования. Материал используется в строительной отрасли, в том числе и как изолятор звука.4. Высокая степень паропроницаемости. Базальтовый утеплитель беспрепятственно пропускает воздух сквозь пористую ватную структуру. Проходя сквозь материал, воздух не оставляет влаги на поверхности базальтового волокна и не нарушает его теплоизоляционных качеств.5. Устойчивость к термическому воздействию. Базальтовое волокно выдерживает влияние температурного фактора, создаваемого открытым пламенем пожара. Волокна способны выдерживать температуру воздействия до 1000°С и более.

6. Невосприимчивость к факторам биологического воздействия. В структуре базальтовой ваты не заводятся вредоносные микроорганизмы, включая плесень, водоросли, бактерии. Крысы и мыши не рассматривают базальтовое волокно в качестве среды обитания и не делают там гнезд.7. Устойчивость к воздействию агрессивной среды. Минеральные утеплители не подвержены разрушительному влиянию паров щелочи и кислот. На них не действует соседство с химически активными веществами. Структура утеплителя не подвержена влиянию нефтепродуктов, включая бензин и растворители.8. Невосприимчивость к динамическому воздействию. Базальтовая вата не меняет свои характеристики под влиянием сжатия. После прекращения нагрузки материал принимает свою изначальную форму. Происходит это благодаря особенности строения и расположения минеральных волокон.9. Продолжительный срок эксплуатации. Как и все минеральные составы, базальтовый утеплитель способен долгие годы сохранять свои рабочие характеристики. По своим изначальным качествам базальт является разновидностью природного камня.10. Безопасность. Материал совершенно безопасен и не влияет на состояние экологии и окружающей среды. Базальтовые утеплители не оказывают неблагоприятного воздействия на здоровье домашних животных и людей. В отличие от материалов из стеклоткани волокна из базальта не создают дискомфорта для кожи и органов чувств человека при производстве монтажных работ.

Выбор базальтовых плит

Выбор разновидности плиты следует начать с определения места её применения:

- утепления кровли или чердака;

- утепление каркасной стены;

- наружного утепление стен из газобетона;

- множество других вариантов.

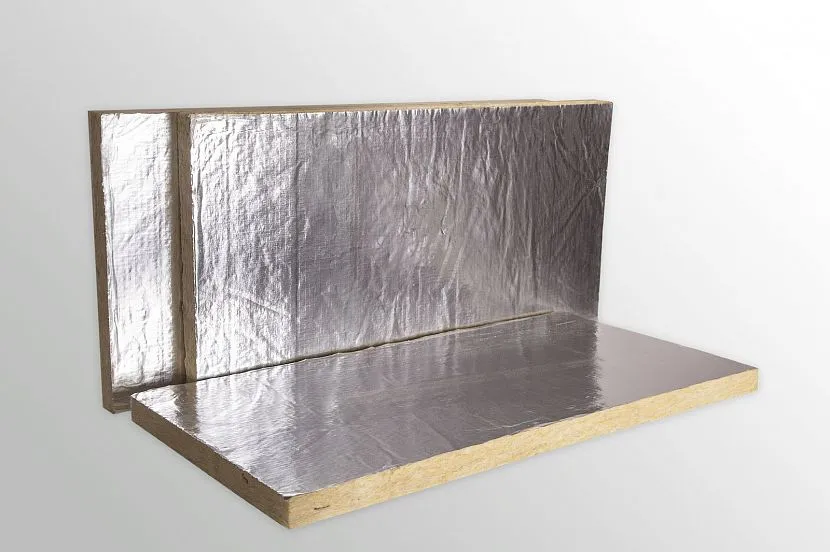

Специализированный фольгированный противопожарный утеплитель для печейИсточник Technowool.com.tr

Безусловно, выбор и приобретение утеплителя стоит поручить профессионалам. Но, производители предусмотрели широкий ассортимент продукции, позиционирующийся по виду целевого использования.

| Назначение | Марка |

| Основание и утепление плоской кровли |

Технониколь Техноруф Н30, Izovol К-120 |

| Для крыши или мансарды |

Технониколь Технолайт Экстра, Технониколь Техноруф, Izovol Izobel Л-25, Paroc Extra, Greenguard Универсал, Isover Мастер Теплых Крыш |

| Для стен и перегородок |

Rockwool Лайт Баттс, Технониколь Техноблок/Технолайт, Rockwool Акустик Баттс |

| Для фасада |

Технониколь Технофас, Технониколь ТехноФас Коттедж , Rockwool Фасад Баттс, Izovol Ф-120, ТИЗОЛ Euro-Фасад Оптима |

| Для перекрытий и пола |

Rockwool Лайт Баттс, Rockwool Акустик Баттс, Rockwool Флор Баттс, Paroc eXtra Light, Технониколь Роклайт, Izovol Ст-50, Isover Каркасный Дом |

Технология утепления базальтовой ватой

При работе с утеплителем из базальта технология теплоизоляции разных элементов здания имеет свои нюансы, которые нужно учитывать.

Утепление кровли

Утепляя крышу необходимо учитывать, что здесь вероятность образования конденсата самая высокая. Поэтому все работы должны выполняться в следующей последовательности:

- снизу стропил набивается обрешетка, на которую будет уложен утеплитель;

- поверх обрешетки и стропильной системы укладывается внахлест пароизоляционная пленка из полиэтилена толщиной 0,5-0,1 мм, чтобы влажный воздух из помещения не попадал в слой изоляции;

- стыки проклеиваются строительным скотчем или малярной лентой;

- на пленку между стропилами укладываются базальтовые маты толщиной 18-20 см (в идеале толщина мата должна соответствовать ширине бруса в стропильной системе);

- по утеплительному слою крепится пароизоляционная (иногда пишут и говорят — ветрозащитная) мембрана класса В (для скатной крыши). При этом класть необходимо гладкой стороной к утеплительному слою, шероховатой — к кровле;

- набивается контробрешетка;

- к стропилам прибиваются доски для крепления кровельного материала и создания вентиляционного зазора между кровлей и утеплителем;

- крепится кровельный материал.

Если под крышей расположена мансарда, то вместо обрешетки к стропилам снизу крепятся листы ОСБ или фанеры.

Утепление пола

Имея высокие показатели прочности на сжатие жесткие маты из базальтовых волокон можно использовать для утепления пола по принципу «плавающей» стяжки. Здесь работы выполняются в следующей очередности:

- основание пола ремонтируется, после чего тщательно убирается от мусора;

- проводятся гидроизоляционные работы, предотвращающие попадание на утеплитель влаги снизу;

- укладываются теплоизоляционные маты. Соединительные швы желательно заклеить скотчем или малярной лентой;

- поверх утеплителя настилается армирующая пленка;

- заливается стяжка.

На практике базальтовый утеплитель в основном укладывают непосредственно под финишное напольное покрытие. В этом случае алгоритм работ следующий:

- по стяжке укладывается полиэтиленовая пленка толщиной около 200-500 мкм;

- устраивается обрешетка высотой 20-50 мм (ячейки желательно делать на несколько миллиметров меньше размера матов);

- в обрешетку укладывается утеплитель;

- по обрешетке настилается деревянный пол или черновой из фанеры или ОСБ под ламинат, плитку, паркет и т.д.

Утепление стен

Утеплитель каменная вата по-разному крепится на стены изнутри и снаружи здания. Внутри помещения алгоритм работ следующий:

- стена очищается от старой отделки, после чего осматривается и, при необходимости, ремонтируется;

- удаляются грязные и жирные пятна;

- наносится слой проникающей грунтовки;

- монтируется вертикальный каркас с шагом, равным ширине мата;

- между вертикальными стойками укладывается утеплитель. При этом малейшие щели и зазоры не допускаются — будут проводниками холода;

- образовавшиеся щели между рейками и ватой запениваются монтажной пеной;

- обрешетка закрывается листами гипсокартона.

Утепление фасада

Для утепления фасада лучше всего использовать специализированный, фасадный утеплитель из базальта. При этом теплоизоляционные работы проводятся по трем разным технологиям:

- системе «колодец»;

- с вентилируемым фасадом;

- «мокрым» методом.

Система «колодец»

Особенностью такого способа утепления является наличие 2-х стенок: несущей и декоративной, между которыми и укладывается утеплитель. При этом вначале выполняется кладка несущей конструкции, затем проводится утепление фасада и только после этого выкладывается стенка из облицовочного кирпича: принципиальная схема показана на фото.

С вентилируемым фасадом

Устройство вентилируемого фасада выполняется следующим образом:

- на стену набивается каркас с расстоянием между вертикальными стойками равным ширине плит. Горизонтальные рейки крепятся в интервале, кратном длине утеплительных матов. Ширина бруса должна быть чуть больше толщины утеплительных матов — таким образом формируется небольшой вентиляционный зазор между теплоизоляционным слоем и облицовкой фасада;

- в ячейки обрешетки укладываются листы утеплителя, после чего они крепятся специальными саморезами к стене или скобами к рейкам;

- поверх утеплителя крепится ветрозащитная (пароизоляционная) мембрана;

- крепится контробрешетка;

- фасад облицовывается.

«Мокрый» способ

При строительстве частных домов наиболее часто встречается «мокрый» способ утепления фасадов. Его суть в том, что вначале базальтовые плиты очень жестко фиксируются на стене с помощью клея и 5 специальных дюбелей, после чего к вате крепится армирующая сетка. Завершается технический процесс нанесением слоя декоративной штукатурки.

Вопрос об экологичности

Многие страны, в том числе и Россия, последнее десятилетие уверенно держат «зелёный» курс. Для них крайне важен вопрос экологической безопасности, а потому базальтовые ткани рассматриваются как перспективный вариант для замены устаревших материалов. На то есть несколько причин:

- базальт легко переработать;

- изготовление тканей на его основе отличается низкими энергозатратами;

- невысокая стоимость утилизации.

Кроме того, отходы, полученные при производстве базальтовых полотен, идут на создание большого ассортимента второстепенной продукции.

Компания «Базкорд» осуществляет производство нескольких видов базальтовых тканей с прошивной или перевивочной кромкой: БТ-11, ТБК-100, БТ-900. Заказать данную продукцию или задать интересующие вопросы Вы можете по контактным телефонам, указанным на нашем сайте.

Источник

Разновидности

Существует несколько основных разновидностей базальтовых плит в зависимости от их целевого применения:

- кровельные;

- фасадные;

- стеновые;

- акустические;

- гидрофобонизированные.

Процесс монтажа кровельного утеплителяИсточник Добрострой.рф

Основным параметром, изменяющимся в зависимости от предназначения плиты, является её плотность. Плиты повышенной плотности способны выдержать значительные нагрузки и имеют прочность на сжатие более 30 кПа. Наиболее плотные плиты позиционируются производителем как полноценное основание для кровельного покрытия. С другой стороны, высокая плотность снижает теплоизоляционные свойства плиты, а также значительно повышают её стоимость.

Историческая справка о технологиях производства БНВ

Первые исследования возможностей производства базальтовых волокон были начаты в начале 60-х годов, тогда были получены первые образцы НБВ. Затем, последовали длительные исследования технологий производства, характеристик базальтовых волокон, материалов на их основе. Промышленные технологии и оборудование для производства НБВ были запушены к средине 80-х годов. К концу 90-х годов были построены еще заводы. Однако эти технологии были энергоемкие, а оборудование достаточно сложное и дорогое. Но поскольку базальтовое волокно производилось в основном для нужд военной промышленности, о его себестоимости особенно не задумывались.

В 2000 году были разработаны новые технологии и технологическое оборудование для производства БНВ. Эти разработки дали импульс в развитии промышленного производства базальтовых волокон и позволили существенно расширить потенциальный рынок их применения.

На основе новых технологий в 2000 – 2002 году было построено предприятие по производству БНВ. Продукция предприятия используется для производства материалов БНВ для автомобильной промышленности.

Опытные и промышленные установки для производства БНВ были построены и запущены в Китае. Применение более совершенных разработок позволило значительно уменьшить расходы энергоносителей и соответственно снизить себестоимость производства БНВ.

Себестоимость производства БНВ стала близкой к себестоимости производства стекловолокна. Запуск установок прошел успешно, было получено БНВ с применением базальтов Китая. Работы проводились в рамках государственной программы Китая № 863 «Базальтовые непрерывные волокна и композиционные материалы на их основе».

В Китае на основе новых технологий и модульного оборудования, разработанных Осносом С.П., были организованы производства БНВ в Чанду , в Шанхае .

. В настоящее время компания производит 1800 – 2000 БНВ тонн в год.

Шанхайская производит 2000 тонн в год.

В России на основе технологической линии TE BCF 2000 организовано производство БНВ . Проектная производительность завода в г. Оса Пермского края 1800 – 2000 тонн БНВ в год.

На основе технологий и модульного оборудования для производства БНВ с 2000 года специалистами компании организовано производство БНВ на семи заводах в Украине, Китае и России.

Компания проводит работы по развитию технологий и технологического оборудования производства БНВ. Работы направлены прежде всего на увеличение производительности оборудования, снижения потребления энергоносителей (природного газа, электроэнергии), по использованию вторичных энергоресурсов для плавления базальтов: попутного нефтяного газа (который в настоящее время в основном сжигается на нефтепромыслах), коксового газа (выделяемого при производстве кокса). Это позволяет существенно снизить себестоимость промышленного производства БНВ.

Компания является безусловным мировым лидером в этих вопросах. Разработки компании за последние годы позволили в 1.6 – 1.8 раза увеличить производительность фильерных питателей, снизить потребление газа в 3 раза и электроэнергии в 5 раз на производство 1 тонны БНВ.

Компания проводит работы по совершенствованию технологий производства БНВ направленные на повышение характеристик непрерывных волокон по прочности, эластичности, термической и химической стойкости волокон.

Вверх

Почему сейчас так много синтетики?

Как вы считаете, можно ли поставить знак равенства между искусственными и синтетическими тканями? Если ответите утвердительно, будете неправы. Сырьё для производства синтетики доступнее и дешевле, вследствие чего и стоимость одежды из неё невысока, вещи пользуются высоким спросом. Поэтому она быстро заняла такое значительное место на рынке.

С каждым годом эта группа материалов пополняется все новыми видами, с ещё более необычными свойствами. Характеристика, а также состав синтезированной материи зависит от полимерной основы. Свойство синтетики легко окрашиваться разрешает создавать разнообразные по цвету и рисунку полотна.

К началу XXI века годовое производство химических волокон достигло 50 млн. тонн. Совершенно невозможно получить такое количество текстиля из природных источников, разве что засеять все поля Земли хлопком и льном, а всё остальное пустить под пастбища, так как и объёмы шерсти в таких размерах – задача нереальная.

Область применения

Из стекловолокнистых, асбестовых тканей изготавливают противопожарные полотна/кошмы, являющиеся эффективным подручным средством тушения небольших по площади очагов возгорания на пожароопасных производствах, в ходе проведения огневых работ.

Кремнеземные, базальтовые тканевые, нетканые материалы применяют:

- Для теплоизоляции теплогенерирующих агрегатов, трубопроводов, в том числе транспортирующих горючие жидкости. Например, для трубы подачи топочного мазута в котел тепловой электростанции.

- Для потоковой фильтрации, в качестве заполнения огнепреградителей при транспортировке горючих жидкостей.

- В качестве огнестойких тепловых экранов в металлургических цехах, газоэлектросварочных производственных участках.

- При производстве рулонных противопожарных штор, экранов, занавесов.

- В строительстве, в качестве негорючих воздухопроницаемых мембран, покрытий утеплителей перекрытий; ветрозащиты, пароизоляции крыш, фасадов зданий.

Арамидные, углеводородные ткани, будучи менее стойкими к огню, более дорогими по сравнению с кремнеземными, базальтовыми стекловолоконными материалами, реже, но также используются как вставки, элементы при производстве спецодежды, в технических производственных целях.

Фактура огнестойких тканей для штор

Технология производства

Четыре основных этапа подразумевает технология производства базальтовой ткани:

- предварительно обрабатывается базальтовый щебень (дробится, моется, сушится);

- плавится базальтовая крошка в плавильной печи для того, чтобы получилась непрерывное волокно в виде комплексной нити;

- формируется непрерывное волокно;

- плетется ткань или изготавливаются другие изделия, это зависит от сферы, в которой в дальнейшем волокно будет применяться.

Характерные темный цвет придает камню немалое содержание в базальтовой породе оксида железа, из-за чего также увеличивается время гомогенизации, температура кристаллизации, кривая вязкости получается более крутой по сравнению со стекловолокном. Для этих моментов применяются специальные печи особого дизайна, это делается для того, чтобы были обеспечены все условия, поддерживающие расплавленную массу в однородном состоянии на разных этапах технологического процесса. Метод вертикального обновления используется на типовом заводе, где производят непрерывное минеральное волокно.

На заключительной стадии обработки материала после того, как получено базальтовое волокно в виде комплекса нитей, используются другие технологии, схожие с теми, что применяются на фабриках, производящих текстильные нити для ткани.

Сфера применения

Основные области применения продукции:

- армирование композитных материалов;

- противопожарная защита кровли;

- изготовление фильтров для дымовых труб на промышленных предприятиях;

- создание противопожарных штор-заслонов для локализации возгораний;

- разработка электромагнитных экранов.

В зависимости от толщины используемых нитей и некоторых других технических особенностей, ткани из базальта выполняют различные роли.

- Конструкционная. Как составная часть базальтовых пластиков, применяемых для производства деталей судов, автомобилей и бытовой техники.

- Электротехническая. Один из компонентов изоляционных материалов при производстве электронных и электротехнических плат.

- Армирующая. Обустройство кровли (жёсткого и мягкого типов).

- Армирование кабелей. Ремонт трубопроводов и труб (наружных и внутренних).

- Универсальная. Огнеупорные заслонки, полотна для тушения пожаров, изоляция кабелей. Кроме того, полотна применяют для создания фильтров в вентиляционных системах и промышленных вентиляторах.

Базальтовая лента

Базальтовая лента — это полоска базальтовой ткани, используемая для изоляции объектов, допускающих обматывание ею, как бинтом. Может выполнять задачи утягивания и бандажирования там, где нужен термостойкий материал, а может быть теплоизолятором, препятствуя потерям тепла, скажем, при прохождении теплоносителя по трубам небольшого диаметра. Также может пригодиться в качестве термостойкого электроизолятора. Еще базальтовую ленту используют в качестве уплотнителя.

Диапазон рабочих температур от -200 до +600, +700 градусов. Есть ленты с гарантией до +1200 градусов, что не может не удивлять, если знать, что температура плавления базальта ниже этой цифры. (Либо это кремнеземная лента, а продавец не в курсе.)

Разумеется, на все производные материалы, сделанные из базальта, распространяется стойкость к агрессивной химии.

Поставляются ленты в бухтах, ширина ленты от 30 до 50 мм, длина вариативна, бывает, что фасуются по 10, 15 метров, в бухте может быть 50 м. Вообще, габариты и цены зависят от производителя.

Базальтовая лента для глушителя

Базальтовая лента для глушителя применяется чаще всего для того, чтобы газы внутри трубы не охлаждались. Мы не станем принимать ничью сторону в вопросе эффективности данного трюка для увеличения мощности, наша задача просто проинформировать вас о возможностях применения данного материала.

Базальтовая лента. Фото Огнеза

Итак, что делает базальтовая (или кремнеземная — еще лучше) лента? Она термоизолирует газы, которые выходят из двигателя и двигаются наружу, проходя коллектор и глушитель. Эффект от этого двойной: с одной стороны газы в трубе не теряют много тепла, быстро проходят по трубам, конденсат не образуется, а с другой стороны, все, что находится по соседству от этих труб, не перегревается, особенно летом, когда атмосфера не способствует охлаждению.

Кроме того, базальтовые ленты считаются звукоизоляторами. Ну, положим, что с матами базальтовой ваты их путать все же не стоит, но конкретно в случае с глушителем и коллектором это может быть и правдой. Звон после обмотки исчезает, в подтверждение чего смотрите ролик:

Как ее применять? Да, в общем, просто: обмотать трубу в один, а то и два-три слоя, закрепить витки металлическими хомутами или проволокой, вот и все.

Но нас, разумеется, волнует вот какой вопрос: а каково металлу труб в ситуации длительного нагрева до очень высоких температур? Вообще, ему свойственно выгорать при такой термонагрузке — стенки топок стальных печей выгорают. Трубы делаются из черного металла, нержавейки и титана. Черный металл — это углеродистые, ржавеющие стали, их защищают жаропрочными и антикоррозионными красками. Но надолго ли хватит такой защиты? У кого есть опыт — расскажите для тех, кто только собирается обматывать глушитель или коллектор термоизоляцией.

Плотность материала

Современные производители предлагают покупателям минеральные базальтовые плиты с плотностью в диапазоне от 35 до 200 кг/м³. Для различных видов строительных работ применяются материалы с разными показателями. К примеру, для укладки на наклонную кровлю плотность базальтовых плит не должна быть меньше 30-40 кг/м³. В противном случае с течением времени теплоизоляция просядет. Для утепления наружных стен зданий специалисты рекомендуют применять базальтовые плиты с плотностью от 80 кг/м³. В межкомнатных перегородках для улучшения звукоизоляции применяют материал с плотностью 50 кг/м³.

Технология изготовления продукции

Сырьем для изготовления минеральных базальтовых утеплителей являются определенные горные породы. К наиболее часто используемым можно отнести базальт, доломит, известняк, диабаз, глину и т.п. Технология изготовления состоит из двух основных процессов:

1. Получение расплава.

2. Его преобразование в тонкие волокна с одновременным введением связывающих компонентов. Базальтовые волокна, используемые при изготовлении продукции, обычно имеют длину от 2 до 10 мм, а диаметр не превышает 8 мм. Собственно, сам базальтовый утеплитель получается в процессе плавления горных пород. Температура плавки стремится к 1500˚С. На следующем этапе волокна скрепляются друг с другом при помощи неорганического связующего компонента (методика фильтрационного осаждения). Одновременно с этим процессом производится подпрессовывание, а завершается все термической сушкой. В итоге всех этих действий и получается базальтовая плита, характеристики которой позволяют применять ее в самых разных областях промышленного и гражданского строительства.

Утепляем дом. Как лучше снаружи или изнутри

При утеплении домостроений существует два основных его вида — внутреннее и наружное. Каждое из них имеет ряд достоинств и недостатков. Статистика говорит, что в 8 из 10 случаев человек выбирает именно внутреннее и вот почему:

- Работы можно производить независимо от погоды;

- Технология внутреннего утепления — существенно дешевле;

- Утеплитель для стен дает возможность устранить дефекты.

Из недостатков — явными можно считать следующие:

- Работы по сохранению тепла исключают возможность проживания в доме на время их проведения;

- Выбор некачественного утеплителя может отразиться на здоровье тех, кто впоследствии будет здесь проживать;

- Утепление изнутри сдвигает точку росы во внутреннее пространство, а это без определенных мер противодействия, спровоцирует образование плесени и грибка;

- Излишнее количество материала для достижения температурного комфорта может существенно уменьшить объем помещений.

Помимо основной функции утеплитель несет и дополнительные функции. Например, он повышает звукоизоляцию, позволяет стенам «дышать», а в некоторых случаях может быть даже декоративной отделкой.

Всем сказанным выше мы достаточно доходчиво обозначили важность не только тока как монтировать, но и что монтировать. Об этом и пойдет ниже наше повествование

Технологии производства базальтового непрерывного волокна

Технологии производства базальтовых волокон при всем внешнем подобии отличаются от производства стеклянных волокон, что связано с рядом факторов:

- химический состав базальтов существенно отличается от стекла;

- расплавы базальтов не прозрачны для теплового излучения;

- базальты – это уже готовое природное сырье, гомогенизированные по химическому составу;

- в процессе плавления базальтов нет операций, присущих при варке стекла: осветления, остужения и др.

Эти особенности базальтов определяют специфику технологий производства и соответственно технологического оборудования для производства БНВ.

Ранее широкое применение базальтовых волокон сдерживалось относительной сложностью и новизной промышленных технологий их производства. В настоящее время благодаря последним разработкам специалистов компании на должном уровне отработаны технологии и оборудование для производства БНВ, решены вопросы экономической рентабельности промышленного производства.

Технологии, технологическое оборудование производства БНВ и основные узлы защищены собственными патентами на изобретения.

№ 77861 UA «Способ и устройство для производства волокон из базальтовых пород».

№ 12855 UA и 86186 UA «Щелевой фильерный питатель для производства волокон из расплавов базальтовых пород».

№ CN 16721 «Способ и устройство для производства непрерывных волокон из базальтовых пород», КНР.

№ CN 16936 «Способ и устройство плавления базальтовых пород при производстве волокон», КНР.

Применение этих новых технологий и оборудования позволяет существенно снизить потребление энергоносителей на производство продукции (природного газа в 3 – 4 раза, электроэнергии в 7 раз), повысить производительность фильерного питателя в 2 раза.

Базальтовая порода измельчается до фракции 5 – 20 мм. Измельченный базальт через специальные загрузчики (1) подается в камнеплавильную печь (2). В печи при высоких температурах 1400 – 1600 °С происходит плавление базальта. Базальт превращается в расплав. Далее, расплав поступает в фидер печи и проходит через множество отверстий фильерного питателя (3), который изготавливается из платинового сплава. С фильерного питателя элементарные базальтовые волокна (4) поступают на устройство нанесения замасливателя (5). Наматывающая машина (6) осуществляет намотку непрерывных волокон на бобины (7). Первичная нить с бобин (7) тростильной машиной (8) перематывается в бухты ровинга (9).

| Выработка первичной нити из фильерного питателя | Намотка первичной нити |

| Бобина с первичной нитью | Тележка с бобинами |

Технологии производства БНВ являются энергосберегающими. Для производства БНВ используется однокомпонентное, приготовленное природой, экологически чистое сырье — базальт.

Стоимость базальтового сырья очень низкая и в себестоимости производства БНВ составляет менее 5 – 7 %.

Технология одностадийная – первичное обогащение, плавление и гомогенизацию базальта выполнила природа.

Базальт нагревается только один раз, что позволяет получать требуемый продукт – БНВ.

Дальнейшая переработка БНВ в материалы не связана с энергозатратами и производится с применением «холодных технологий».

Сферы применения

Из легкой и нежной смесовой ткани шьют одежду для летнего времени года. Это:

- платья;

- нательное белье;

- блузы, рубахи, туники;

- сарафаны;

- костюмы;

- юбки;

- майки;

- детские вещи;

- брюки;

- обивка для мебели;

- постельное белье;

- салфетки для кухни;

- полотенца;

- скатерти.

Одежда, изготовленная из лайта, очень удобная, комфортная, не теряет формы, долго носится. Кроме того, некоторые виды незаменимы для пошива формы людям, одежда которых часто загрязняется на работе:

- специалисты, делающие косметические средства;

- работники СПА-салонов, косметологи;

- сотрудники дошкольных заведений;

- повара, кухонные рабочие в местах общественного питания;

- медработники: хирурги, младший медперсонал, провизоры в аптеках;

- менеджеры клининговых фирм;

- работники жилищно-коммунальных хозяйств;

- работники пищевой сферы.

Также шьется спортивная одежда: костюмы, футболки и пр.

Минусы одежды из синтетических тканей

Вред синтетической одежды, как правило, связан с ее низкокачественными образцами. Их делают по старинке, без применения новых технологий. Это удешевляет продукцию, расширяя рынок сбыта. Одеяния, сделанные по образцам 50-ых годов прошлого века, не гигроскопичны.

Термин используют для указания способности впитывать и испарять влагу, пропускать воздух. Пот остается на коже. В бескислородной среде бактерии начинают размножаться, что может вызвать раздражения покровов. Особенно уязвимы люди, страдающие атопическим дерматитом и прочими заболеваниями кожи, к примеру, экземой.

Высокоэластичное синтетическое волокно для обтягивающей одежды от спортивных брендов, как правило, — спасение. Но, если костюм подпольного производства, есть риск ее токсичности. Первая опасность – низкопробный краситель.

Вторая угроза кроется в самих волокнах. Они, порой, содержат мономеры. Из них опасна лишь часть. К примеру, акриламид в составе материи не устойчив, может испаряться, разрушаться, вызывая аллергические реакции, отравляя организм.

Подпортить с помощью полимерных нарядов можно и нервы. Почему в одежде из синтетической материи не ощущаешь позитива? Дело в статическом электричестве. Его накапливают, опять же, низкопробные образцы тканей.

Электризация вынуждает пользоваться антистатиками, либо терпеть прилипшие к ногам юбки, перекрученные рукава и прочие прелести одежды «под напряжением». Это раздражает само по себе. Реагирует и физика. От непривычно высокой электризации, организм впадает в депрессию.

Учитывая опасности «встречи» с синтетическими нарядами, задаешься вопросом, стоит ли приобретать одежду из ненатуральных тканей для детей? Некоторые химические пропитки синтетики и у взрослых-то вызывают астму. Что же будет с малышами? Разберемся, как обезопасить себя и отпрысков от вредного влияния полимерных материй.

Где применяется базальтовый картон фольгированного вида?

Базальтовый фольгированный картон применяют для изоляции тепла в зонах расположения печей и термических устройств. С помощью такого материала изолируют трубопроводы, котлы, двери и заслонки. Листы материала применяют как жароустойчивый слой между печью и полами, трубой и крышей, то есть в тех зонах, где имеется риск возгорания. Базальтовый картон применяется в качестве теплоизолятора в различных производствах, например, машиностроения и других. Материал можно использовать в строительстве, с его помощью изолируют зазоры и швы. Также можно изолировать котлы, и другие нагревательные устройства, как электрического, так и газового вида. Данный вид материала используют для утепления внешних дверей, балконов, а также изолируют бани и сауны. Его можно применять для утепления внутренних и внешних стен.